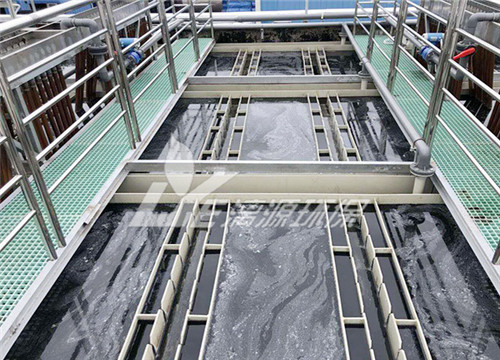

氨基树脂生产废水主要来源于合成反应、稀释调配、设备清洗及辅助工序等多个环节,各阶段废水特征差异显著,共同构成高浓度、高氨氮、难降解的复杂废水体系,因此氨基树脂生产废水处理的难度也较大。

在合成反应阶段,尿素或三聚氰胺与甲醛在酸性或碱性条件下进行缩聚反应,生成氨基树脂中间体,此过程需严格控制pH、温度和反应时间,反应结束后通常需调节pH至中性或弱碱性以终止反应,产生大量含未反应原料、中间体、催化剂及副产物的高浓度母液。此类废水COD高,含有大量残余甲醛和氨氮,甲醛具有强毒性,对微生物活性有显著抑制作用,而高浓度氨氮则增加硝化负荷,处理难度大。

反应完成后,树脂需进行稀释或调配以达到成品浓度,此过程使用大量清水,产生的稀释废水虽然COD较母液有所降低,但仍含有可溶性树脂、微量甲醛和氨氮,且水量较大,是废水总量的主要组成部分。此外,部分工艺需添加醇类进行醚化改性,导致废水中可能含有甲醇或丁醇等挥发性有机物,增加处理系统的安全风险和复杂性。

设备清洗是废水产生的另一重要来源。反应釜、管道、储罐及输送泵在每批次生产结束后均需彻底清洗,以防止树脂残留固化堵塞设备。清洗水通常为高温清水或添加少量清洗剂,短时间内排放大量高浓度废水,含有树脂残液、悬浮颗粒及清洗剂成分,COD和浊度高,且因清洗不彻底可能夹带未反应单体,进一步增加污染负荷。若清洗方式为高压冲洗或循环冲洗,废水浓度波动大,对处理系统形成冲击负荷。

辅助工序如冷却系统排水、真空泵废水及地面冲洗水也构成废水的一部分。冷却水多为间接冷却,一般污染较轻,但若换热器泄漏,可能混入树脂或原料,造成突发性高浓度排放。真空泵排水常含有挥发性有机物和油污,需单独处理。生产车间地面冲洗水则含有散落的树脂颗粒、包装残留物及清洁剂,悬浮物和有机物含量较高,虽浓度较低但水量不可忽视。

广州漓源环保技术有限公司专注于化工新材料行业废水治理19年,深刻理解氨基树脂生产各环节的排水特性与污染物组成,专业技术团队能够为企业提供科学且效率高的处理方案,助力企业实现绿色生产与可持续发展。如果您也有氨基树脂生产废水处理的需求,欢迎咨询漓源环保工程师。漓源环保工程师联系电话:辛工:13580340580 张工:13600466042

返回列表

返回列表